Nowy produkt może w przyszłości zastąpić płytę ścienną z jednowarstwowym rdzeniem. Prototypowa technologia mieszająco-dozująco-wylewowa zostanie zintegrowana z pozostałymi elementami posiadanej linii technologicznej tak, aby stworzyć ciąg technologiczny umożliwiający wytworzenie płyty składającej się z okładzin blaszanych + rdzenia trójwarstwowego.

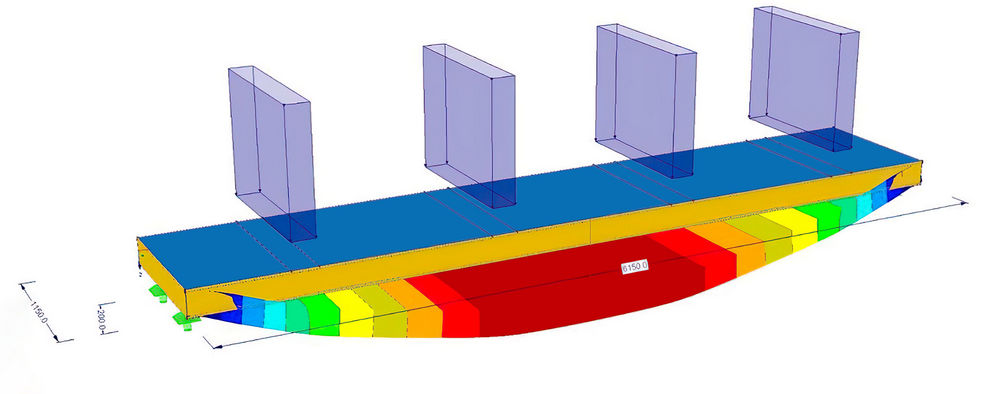

W ramach projektu, który miał na celu zaprojektowanie i wdrożenie nowego produktu, wykonano badania numeryczne metodą elementów skończonych dla płyt jednowarstwowych oraz stworzono modele symulacyjne płyt trójwarstwowych. Badania te potwierdziły, że dodatkowe warstwy o lepszych parametrach mechanicznych poprawiają zachowanie się płyt pod obciążeniem. Tym samym w pełni zasadne stało się wdrożenie nowej płyty. Jak dokładnie wyglądały działania związane z tym produktem w ramach projektu „Prace B+R nad opracowaniem płyty warstwowej WPW oraz technologii wytworzenia rdzenia”?

fot. IZOPANEL

Krok po kroku do celu

Badania numeryczne wykazały, że uzasadnione jest wdrożenie nowej płyty, więc po wytypowaniu receptur, przy pomocy urządzenia wysokociśnieniowego przygotowano stosowne próbki piany PIR. Poddano je różnym badaniom: gęstości, wytrzymałości na ściskanie, modułu Younga, wytrzymałości na rozciąganie, współczynnika przewodnictwa cieplnego i adhezji do okładziny. Ponownie potwierdziły się wnioski, jakie można było wyciągnąć z badań numerycznych – wytrzymałość piany okazała się większa.

Etapem następnym było opracowanie założeń i precyzyjne zdefiniowanie pracy nitek dozujących linii produkcyjnej dla różnych warstw płyty. Doskonale sprawdził się tu druk 3D, który pozwolił na zaprojektowanie i zbadanie różnych elementów mieszających, jakie współtworzą układ mieszania. W ten sposób powstał prototyp autorskiego systemu mieszającego, który uwzględnia zależności między właściwościami piany poliuretanowej a komórkową strukturą rdzenia płyty.

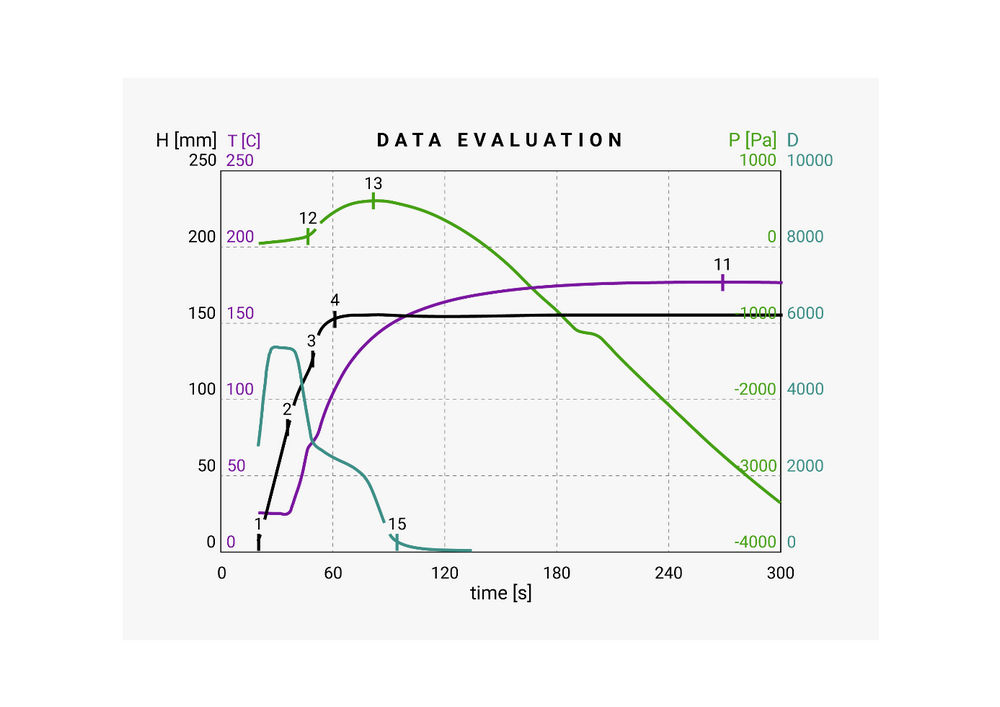

W kolejnym etapie zajęto się badaniem i analizowaniem receptur pianek pod kątem ich właściwości mechanicznych. Precyzyjne badania umożliwiło zastosowanie urządzenia Foamat, które w czasie wzrostu piany pozwoliło przeanalizować czasy procesowe (czas wzrostu, żelowania, suchego lica), a także profil wzrostu piany (prędkość wzrostu w czasie i ciśnienie wzrostu). Wnioski z badań pozwoliły na wytypowanie takich receptur, które spełniają wymagane kryteria.

fot. IZOPANEL

Aby umożliwić produkcję nowych płyt, konieczne okazało się zaprojektowanie i wykonanie prototypów wylewów oddzielnie dla każdej warstwy (również tu nieoceniony okazał się druk 3D). Z wykorzystaniem prototypowego systemu mieszająco-dozującego wykonano próbki, a następnie przebadano je pod kątem właściwości mechanicznych i przewodnictwa cieplnego. Efekt badań okazał się bardzo dobry i wykazał poprawę parametrów mechanicznych (w porównaniu do wartości referencyjnych) pian składających się z trzech warstw.

Wszystkie przeprowadzone działania sprawiły, że powstała nowa, autorska sekcja mieszająco-dozująca i nalewowa, która obecnie wdraża do produkcji na istniejącej już wcześniej linii technologicznej płytę z rdzeniem poliuretanowym trójwarstwowym z okładzinami blaszanymi. Produkt sprawdzi się w różnych obszarach budownictwa, m.in. w inwestycjach przemysłowych (hale, magazyny), w firmach dystrybucyjnych czy różnych gałęziach rolnictwa.

Prace nad płytą są realizowane w ramach projektu dofinansowanego z Funduszy Europejskich pt. „Prace B+R nad opracowaniem płyty warstwowej WPW oraz technologii wytworzenia rdzenia”.

Celem projektu jest przeprowadzenie prac B+R nad opracowaniem nowego produktu – płyty warstwowej z 3-warstwowym rdzeniem z pianki PIR i okładzinami metalowymi (WPW) o podwyższonych właściwościach izolacyjnych, mechanicznych i obniżonej gęstości.

Więcej informacji na https://www.izopanel.pl/plyta-3-warstwowa/