Zbrojenie kompozytowe – opinie

Kompozyty pomimo dużej dozy sceptycyzmu inżynierów w pierwszych latach ich stosowania w budownictwie konsekwentnie zdobywały zwolenników. Ich historia jest zresztą identyczna jak każdej innej nowinki technicznej. Dość powiedzieć, że nieufność i kontrowersje wzbudzały kiedyś pierwsze konstrukcje stalowe i słynna Wieża Eiffla.

Obecnie FRP (ang. Fiber Reinforced Polymer – polimer zbrojony włóknami) zyskuje opinie materiału budowlanego przyszłości. Tym bardziej, że nie chodzi tu tylko o kwestię przyszłego nowoczesnego budownictwa, ale również o wydłużenie trwałości eksploatacyjnej już istniejącej infrastruktury. Dlaczego kompozyt stał się tzw. game changer?

Korozja jako jedno ze źródeł awarii obiektów budowlanych

Z przeprowadzonych w latach 1962-2015 analiz wynika, że korozja materiałów konstrukcyjnych była i jest istotną przyczyną katastrof budowlanych, także awarii i zagrożeń, które mogłyby do takich katastrof bezpośrednio doprowadzić. Średnio 45 %. zdarzeń w wymienionym wyżej okresie spowodowane było właśnie korozją biologiczną. Zjawisko stopniowego niszczenia lub nagłej dezintegracji może dotyczyć zarówno elementów podstawowych jak i drugorzędnych w konstrukcji. Postęp technologiczny w inżynierii materiałowej pozwala jednak na skuteczne i trwałe ograniczenie problemu korozji w budownictwie. Rozwiązaniem jest między innymi zbrojenie kompozytowe.

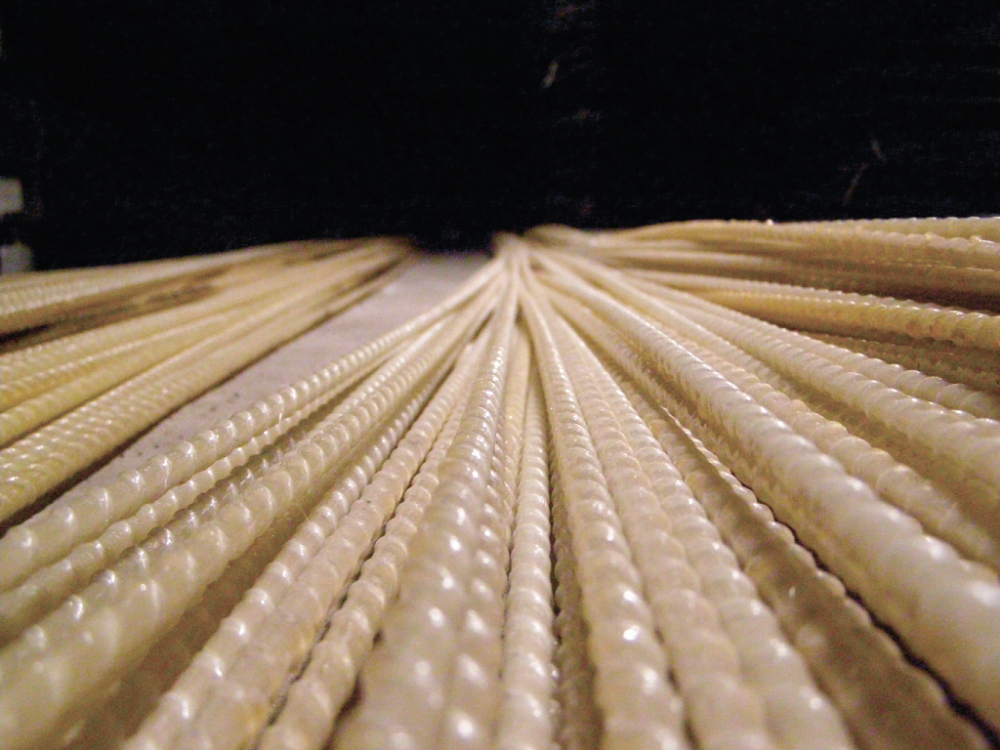

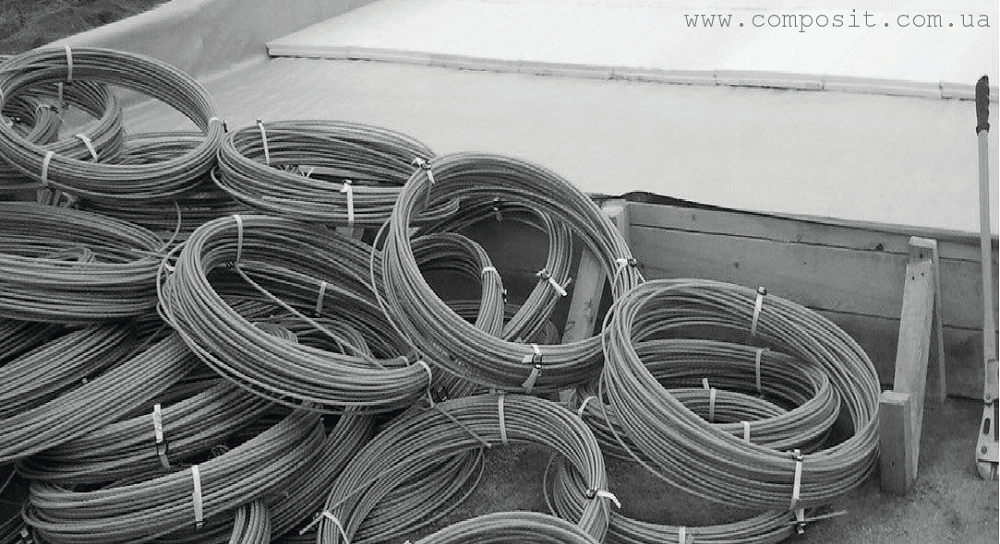

fot. TATRAN FRP

Kompozyty włókniste FRP

Pojawiły się już w latach 90. ubiegłego stulecia. W 1996 roku powstała pierwsza kładka dla pieszych w całości zbrojona prętami FRP. W Polsce na początku 2016 roku w Błażowej koło Rzeszowa oddano do użytku pierwszy most w całości wykonany z materiałów FRP.

Pręty i kształtowniki zbrojenia kompozytowego wykonywane są w technologii pultruzji, która polega na przeciąganiu włókna nawiniętego na szpule w pierwszej kolejności przez system impregnujący żywicą termoutwardzalną a potem przez element kształtujący, co pozwala nadać zbrojeniu zaplanowaną formę. Zawartość włókien w kompozycie waha się od 70 do 80 proc. jego objętości i to ten parametr ma bezpośrednie przełożenie na doskonałe właściwości fizyczne zbrojenia, ale nie tylko on. Wpływ na ostateczne własności pręta FRP mają również m. in. takie czynniki jak:

• architektura zbrojenia;

• kierunek ułożenia zbrojenia w stosunku do kierunku obciążenia elementu;

• dobór rodzaju włókien i matryc wiążących;

• odporność na alkalia i temperaturę

Wyzwania inżynieryjne XXI wieku sprawiły, że wyraźnie dostrzeżono przewagę zbrojenia kompozytowego FRP nad jego stalowym odpowiednikiem. 100-krotnie niższa od stali przewodniość cieplna odpowiada na potrzeby związane z założeniami zrównoważonego rozwoju i budownictwa zeroemisyjnego, a do tego dołączają jeszcze wspomniana wyżej całkowita odporność na korozję, wysoka wytrzymałość na rozciąganie oraz liniowo-sprężyste zachowani w całym zakresie nośności. Granica wytrzymałości przy rozciąganiu mierzona w MPa to 1300, a w przypadku lameli węglowych nawet 3800MPa

Równie istotnymi cechami są także łatwość cięcia, niska gęstość oraz obojętność elektromagnetyczna, elektryczna i elektrostatyczna. Dzięki tym, cechom zbrojenie FRP wykorzystać można w wielu konstrukcjach, przykładowo tych narażonych na działanie substancji agresywnych takich jak posadzki przemysłowe, oczyszczalnie ścieków czy silosy, ale również projektach wymagających właśnie wspomnianej wyżej obojętności elektromagnetycznej, elektrycznej i elektrostatycznej. Do takich projektów należą m.in. elementy infrastruktury kolei tradycyjnej i magnetycznej, konstrukcje laboratoriów, wieże telewizyjne. Zbrojenia z wykorzystaniem włókien aramidowych stosuje się do budowy skarbców czy schronów, a to ze względu na jego odporność w przypadku wybuchu czy zjawisk sejsmicznych.

fot. TATRAN FRP

Zbrojenie kompozytowe – cena

Lekkość oraz związaną z tym łatwość i szybkość montażu prętów FRP przekłada się również na ich konkurencyjność. W budownictwie materiały o korzystnej cenie, wydłużonej trwałości i minimalnych nakładach na utrzymanie są gwarantem zachowania wysokiej jakości i bezpieczeństwa przy jednoczesnym obniżaniu kosztów całych inwestycji. Zbrojenie niemetaliczne wydłuża okres użytkowania konstrukcji dwu, a nawet trzykrotnie w porównaniu ze zbrojeniem stalowym. Prognozuje się, że jego trwałość może sięgać nawet 80 lat. To realne szacunki biorąc pod uwagę jego wysoką odporność na obciążenie zmęczeniowe.

W celu sprostania oczekiwaniom kompozyty FRP produkowane dla branży budowlanej różnią się od tych stosowanych na przykład w lotnictwie, przemyśle stoczniowym czy transporcie.

Zbrojenie kompozytowe RFP – rodzaje

W zależności od typu włókien, wyróżnia się cztery rodzaje zbrojenia FRP:

• pręty z włókien węglowych CFRP (carbon fiber-reinforced polymer);

• pręty z włókien aramidowych AFRP (aramid fiber-reinforced polymer) w których zastosowanie mają włókna Kevlar 29, Kevlar 49, Kevlar 149, Technora H, SVM;

• pręty z włókien szklanych GFRP (glass fiber-reinforced polymer) gdzie stosuje się różnego rodzaju włókna od E-glass przez S-glass do włókien odpornych na alkalia – AR-glass;

• pręty z włókien bazaltowych BFRP (basalt fiber-reinforced polymer)

Firma TATRAN FRP Sp. z o.o. jest wyłącznym dystrybutorem na Europę marki ARVIT TM producenta prętów i siatek FRP z włókna szklanego przeznaczonych do wzmacniania betonu. Tatran Group dystrybuuje również zbrojenia kompozytowe bazaltowe marki GALEN. Pręty lub siatki mogą być dowolnej długości, są produkowane na wymiar, tak aby spełniały wymagania dla danej inwestycji.

Technologia wykorzystania włókien polimerowych w budownictwie jest nieustannie ulepszana i rozwijana. Zbrojenia kompozytowe to nie wszystko co nauka i technologia są dziś w stanie zaoferować inwestorom.

fot. TATRAN FRP

Technologia strukturalnego wzmacniania

Dotyczy ona zarówno betonu jak i kamienia czy ceramiki i nie zakłada jedynie użycia prętów. Do wzmocnienia konstrukcji stosowane są również tkaniny, maty, siatki, lamele płaskowniki i kotwy z włókien węglowych, bazaltowych, aramidowych czy szklanych. Najnowszy system kompozytowy FRCM – SRG (Fiber Reinforced Cementious Matrix – włókna wzmocnione zaprawą cementową; Steel Reinforced Grouts – fugi wzmocnione stalą) obok wszystkich wymienionych wyżej zalet kompozytów charakteryzuje się również ognioodpornością. Te technologię również można znaleźć w portfolio produktowym TATRAN FRP Sp. z o.o.

Więcej informacji w tym danych technicznych uzyskać można na www.tatran-frp.com