Firma FAMOT jest renomowanym producentem obrabiarek numerycznych do metalu, który należy do japońsko-niemieckiego koncernu DMG MORI. Precyzja, z jaką sterowane komputerowo obrabiarki wykonują elementy, jest liczona w mikrometrach, gdzie nawet najmniejsze ochylenie o grubości ludzkiego włosa jest niedopuszczalne. Taki reżim technologiczny spowodował, że zlecona firmie JAKON budowa hali w Pleszewie musi być równie dokładna i precyzyjna. Projekt obejmuje takie prace jak: wzmocnienie podłoża i wykonanie fundamentu pod największe obrabiarki DMG MORI, budowa hali montażowej o powierzchni 7 tys. m2 wyposażonej w innowacyjny system wentylacji i klimatyzacji, budowa hali produkcyjnej XXL o powierzchni 7 tys. m2, budowa biurowca o wielkości 3,5 tys. m2 z rozbudowaną instalacją BMS oraz wyposażenie obiektu w suwnice pomostowe i konsolowe.

Budowanie hali XXL – fundamenty pod obrabiarki i maszynę mierniczą

Jednym z wyzwań, z jakim musiała zmierzyć się firma JAKON, było wykonanie fundamentu pod największą obrabiarkę DMU oraz wykonanie fundamentów pod maszynę Zeiss MMZ.

– Dopuszczalne wielkości osiadania fundamentu wzdłuż i poprzek wynosiły odpowiednio 0,01 i 0,004 mm/m. Dodatkowym wyzwaniem było napięte zwierciadło wody, które na poziomie posadowienia tworzyło tzw. efekt studni artezyjskiej i wymagało zabezpieczenia ścian i dna wykopu – opowiada pan Karol Dobrowolski z firmy JAKON – Rozwiązaniem było wzmocnienie gruntu w postaci szczelnej wanny z kolumn DSM o średnicy ok. 2,5 m, na których wymodelowaliśmy skrzynię fundamentową o sztywności spełniającej kryteria osiadania. Zaletą wzmacniania gruntu pod budowę hali stalowej kolumnami z cementogruntu jest brak urobku i zastosowanie materiału miejscowego, a co za tym idzie – brak konieczności transportu i składowania kruszywa, szybki czas budowy oraz niższe koszty w stosunku do tradycyjnej metody jet grouting – dodaje ekspert.

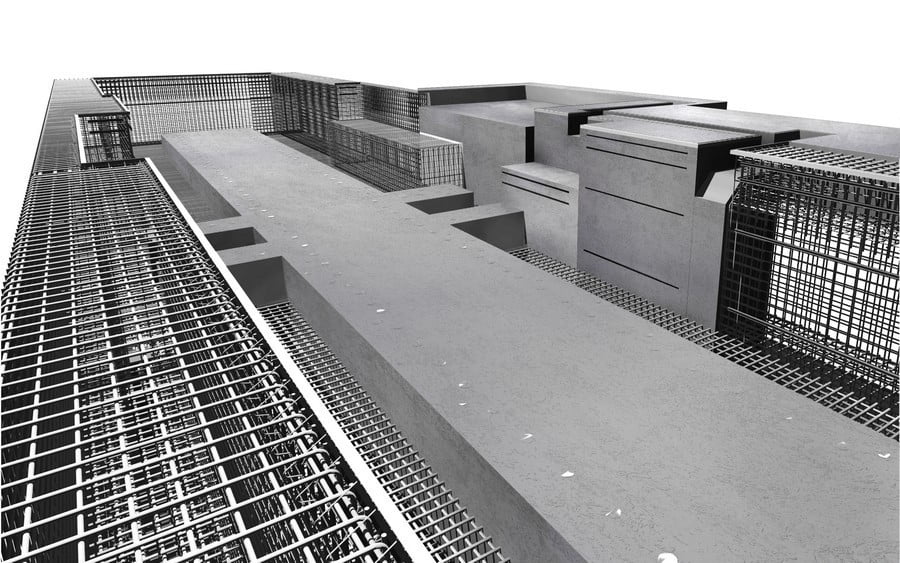

Model 3D fundamentu pod maszynę DMU

Wyposażenie w system wentylacji precyzyjnej

Kolejnym wyzwaniem było utrzymanie zadanej temperatury wewnątrz hali produkcyjnej. W obiekcie dochodzi do dużych, punktowych odzysków ciepła od maszyn oraz występuje nieustanny ruch mas powietrza – na skutek procesu produkcyjnego i pracy kilkudziesięciu suwnic natorowych i konsolowych. Stanowiło to duży problem dla producenta maszyn. Dlaczego? W przypadku zakładów przemysłowych zajmujących się produkcją stali/elementów stalowych konieczne jest zachowanie odpowiednich warunków w pomieszczeniu. Przy zmianie temperatury zaledwie o 2°C element o długości 1 m wydłuży się o ok. 0,025 mm, a to w produkcji tak precyzyjnych urządzeń, jak obrabiarki jest niedopuszczalne. Dlatego JAKON wykonał innowacyjny system wentylacji i klimatyzacji precyzyjnej, którego nigdy wcześniej nie stosowano w naszym kraju.

– GRAVIvents to 91 kanałów wentylacyjnych wyposażonych w chłodnicę na wlocie powietrza. Powietrze przepływa w sposób laminarny, gdzie chłodniejsze powietrze spada w dół kanałem i trafia do pomieszczenia, utrzymując stałą temperaturę. Szerokość kanału oraz moc chłodnicy jest dobrana tak, aby uzyskać odpowiednią prędkość powietrza i penetracji w głąb hali. System GRAVIvents eliminuje konieczność użycia wentylatorów, dzięki czemu na hali przemysłowej panuje cisza i komfortowe warunki pracy – opowiada pan Karol Dobrowolski.

Dodatkowo na hali XXL zainstalowano automatyczny system kontroli temperatury.

– System polega na rozmieszczeniu czujników pomiarowych pod całą halą produkcyjną na 3 wysokościach: 2 m, 4 m oraz 7 m, a także na poziomie posadzki i przestrzeni podsufitowej. Łącznie system integruje około 100 czujników na całej hali z dziesięciu wydzielonych stref. Dzięki zebranym informacjom program mapuje temperaturę na hali w różnych płaszczyznach i adekwatnie steruje 98 układami graviwentów i 5 układami aparatów wentylacyjnych. Wszystko zostaje zwizualizowane w systemie BMS. Dzięki symulacjom temperatury i mapowaniu w wymiarze 3D udało się dobrać urządzenia zdolne do szybkiego reagowania na zmieniające się środowisko – dodaje ekspert firmy JAKON.

fot. JAKON

Zakład produkcyjny z systemem BMS

Fabryka DMG Mori FAMOT wymagała również powiększenia powierzchni biurowej. Obiekt wybudowała firma JAKON, która wyposażyła budynek w system BMS (Building Management System), czyli system zarządzania budynkiem. Podstawową funkcją takiego systemu jest automatyczna regulacja instalacji, sterowanie oświetleniem w systemie DALI, informowanie o jej stanie oraz ciągłe monitorowanie i ostrzeganie w sytuacji awarii. System integruje różne protokoły komunikacyjne, jak: BACNET i ModBus.

BMS w nowym biurowcu firmy FAMOT odpowiada za sterowanie: instalacją oświetlenia, instalacją wentylacji i klimatyzacji, roletami wewnętrznymi. Pobiera informacje o zużyciu mediów (woda, prąd, gaz). Monitoruje i steruje obiegami grzewczymi oraz instalacją CT. Odpowiada za sterowanie komfortem w pomieszczeniach, czyli systemem VRF, ogrzewaniem podłogowym, grzejnikami. Monitoruje i steruje wodą lodową. Prowadzi monitoring przepompowni zewnętrznych. Steruje kablami grzejnymi i wpustami dachowymi. Monitoruje rozdzielnie SN/NN oraz stacje trafo. Ponadto BMS pozwala na stworzenie indywidualnych scenariuszy dla użytkowania obiektu. Dla przykładu: użytkownik może uruchomić scenariusz konferencja, który spowoduje przyciemnienie światła, zwiększenie wydajności wentylacji i klimatyzacji oraz wysunięcie schowanego w suficie projektora czy ekranu.

Współczesne budownictwo przemysłowe stawia przed wykonawcami ogromne wyzwania. Jednocześnie dzięki realizacji dużych i wymagających projektów firmy mogą nieustannie się rozwijać, wzbogacać swoje doświadczenie i usprawniać proces produkcyjny. Budowa hali stalowej w Pleszewie jest przykładem inwestycji, gdzie zastosowanie zaawansowanych rozwiązań projektowych oraz dbałość o staranne wykonanie wpływają na jakość technologii produkcji. Dzięki temu firma JAKON jest jednym z liderów wśród wykonawców hal stalowych przemysłowych na polskim rynku.

Z ofertą firmy JAKON zapoznasz się na stronie: www.jakon.pl